您好,歡迎訪問恒源機械官方網站!

您好,歡迎訪問恒源機械官方網站!

摘要:目前高速衛(wèi)生紙機多采用靴式壓榨、燃氣氣罩的高耗能設計。本文提出采用大直徑單壓榨輥提高壓榨能力,改進烘缸傳熱設計,利用普通過熱蒸汽,改進射流設計方案,從而節(jié)約蒸汽用量,以使高速衛(wèi)生紙機實現節(jié)能的目標。關鍵詞:節(jié)能衛(wèi)生紙機;壓榨;烘缸;氣罩

在“一帶一路”戰(zhàn)略實施的關鍵時期,如何進行創(chuàng)新、如何升級換代、如何替代進口、如何“走出去”,創(chuàng)造自有知識產權的產品,成為我國造紙裝備制造業(yè)迫切需要解決的問題。筆者以節(jié)能高速衛(wèi)生紙機的國產化探討為題與同行交流。

節(jié)能高速衛(wèi)生紙機泛指車速達1800m/min以上,并且噸紙耗能低的衛(wèi)生紙機。高速衛(wèi)生紙機已有20余年歷史,過去均采用大型鑄鐵揚克烘缸、燃氣氣罩與靴式壓榨,以達到高車速、高產量。隨著能源價格上升,人們開始考慮設計節(jié)能的高速衛(wèi)生紙機。設計的中心思想是:提高壓榨能力,使用高熱效烘缸和高熱效蒸汽氣罩,以此達到節(jié)能目的。

當前國際上大型造紙機械制造企業(yè),均相繼推出使用蒸汽氣罩為主流的高速衛(wèi)生紙機。如TOSCOTEC公司有車速2000m/min的衛(wèi)生紙機,幅寬5600mm,使用6.71m(22英尺)鋼制揚克缸、五輥懸臂新月型成形器、直徑1540mm的成形輥,以及全蒸汽氣罩。安德里茨有車速2000m/min的衛(wèi)生紙機,使用6.10m(20英尺)鋼制揚克缸、全蒸汽氣罩,是節(jié)能的高速衛(wèi)生紙機。最近Voith有一臺為中國臺灣某紙業(yè)公司制造的衛(wèi)生紙機,車速達2001m/min,采用直徑5.5m鋼制烘缸、全蒸汽氣罩,通過壓榨后干度達到46.5%,創(chuàng)蒸汽氣罩車速最高記錄。

從國外節(jié)能高速衛(wèi)生紙機的生產經驗來看,車速能達到1800m/min以上,用蒸汽氣罩代替燃氣氣罩,可節(jié)約能源。當然也不必照抄國外的方法,獨立自主開發(fā)節(jié)能的高速衛(wèi)生紙機也具備可行性。本文就壓榨、烘缸及氣罩等部分的設計分別進行分析。

1壓榨

提高濕紙幅壓榨后的干度非常重要,意大利CRISTINI公司曾提出:“提高1%的壓榨能力,將節(jié)約烘缸4%的能源[1]”。因此如何提高壓榨部脫水能力是高速衛(wèi)生紙機節(jié)能的首要目標。

1.1包膠輥壓榨

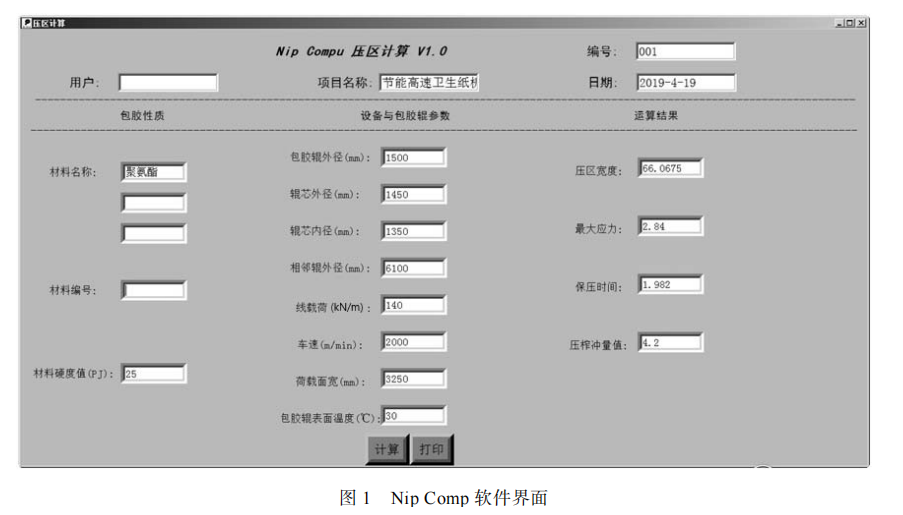

筆者開發(fā)了具有自主知識產權的包含熱影響的壓榨分析軟件NipComp[2]。常規(guī)包膠壓榨輥一般選用聚氨酯包膠,包膠厚度25mm,輥徑1500mm,包膠硬度25PJ;烘缸直徑6.10m(20英尺),壓榨輥線壓力140kN/m。經過NipComp計算得出:壓區(qū)寬度達66.07mm,峰值壓力2.84MPa,保壓時間1.98ms,壓榨沖量值4.2kPa?s,NipComp軟件界面如圖1所示。從計算結果看出,本項設計壓區(qū)寬,壓力峰值大,壓區(qū)沖擊值高,因此壓榨效果很好。該項基本參數很適合生產薄頁紙設備用的托輥。

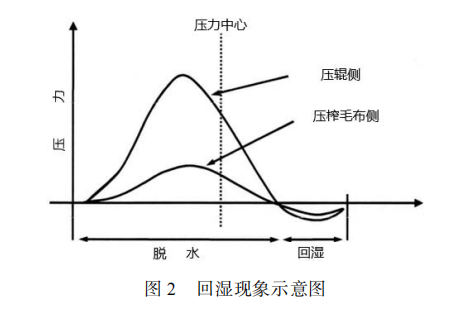

需要說明的是,使用包膠輥壓榨會產生一個不利因素,即回濕現象[3](如圖2所示)。產生回濕的因素很多,為降低回濕現象,正確選擇毛布非常重要,如CRISTINI生產的壓榨專用毛布SEAM[1]就很大程度降低了回濕現象。目前國內尚無法生產壓榨專用毛布,另外也尚不能生產高速紙機用毛布。

1.2靴壓

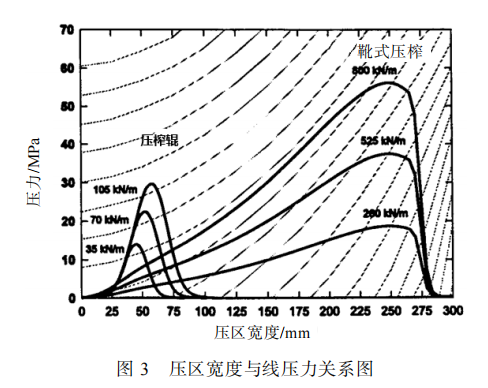

靴壓是一個較新的技術,Voith的NipcoFlex靴式壓榨技術用于高速衛(wèi)生紙機,提高了出壓榨部紙幅干度,減少了蒸汽消耗[1]。目前國內廠商已經可以制造靴壓設備,但造價極高,其中所用靴套尚需進口,價格也較高。靴壓脫水效果非常明顯,首先是壓區(qū)更寬,有更高的峰值壓力;

二是沒有回濕現象發(fā)生。由于經過靴壓壓榨后出壓榨干度提高,紙機則可以選用小一些的烘缸,例如5.49m(18英尺)的烘缸即可。圖3為壓區(qū)寬度與線壓力關系圖。

由圖3可知,與壓榨輥壓榨相比,靴式壓榨壓區(qū)寬,壓力峰值高,且沒有回濕現象。應該注意的是,生產衛(wèi)生紙的峰值壓力不能過高,否則會將濕紙幅壓潰。做好壓榨設計至關重要,當加大托輥直徑,加大線壓力,其效果可比擬雙托輥結構,但略低于靴壓結構效果,上列設計計算能保證壓榨要求的干度,經計算分析,其干度>40%。因此采用單壓榨輥壓榨,加大壓榨輥直徑、增加線壓力的設計方案可以達到與靴壓近似的效果,同時可以節(jié)約投資。在壓榨設計中不能刻意追求壓區(qū)寬度,壓區(qū)中壓應力計算如式(1)所示。N為線荷載;b為壓區(qū)寬度。由式(1)可以看出,壓應力與壓區(qū)寬度成反比,當壓區(qū)寬度上升時,壓應力下降,對于薄頁紙的壓榨,壓應力應保證一定數值。應該說明的是,托輥對于烘缸的線壓力并非真正的線壓力,而是一個面荷載,這個荷載應該在壓區(qū)分析的基礎上以面荷載作用于烘缸,需通過面荷載非線性有限元分析。

2烘缸

節(jié)能高速衛(wèi)生紙機的烘缸均采用鋼制烘缸。鋼制烘缸的設計涉及到傳熱設計、強度設計、疲勞設計及穩(wěn)定性設計。

2.1傳熱設計

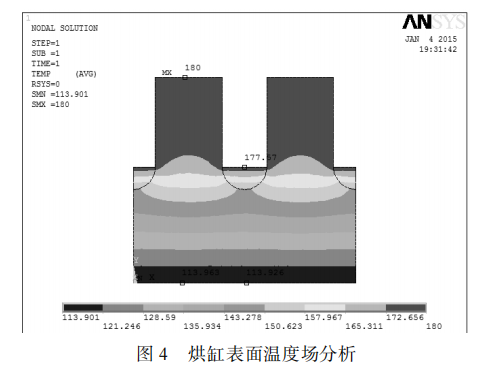

上述4項設計中首要的是傳熱設計。其優(yōu)化目標是:首先在同樣的溫度條件下,使得烘缸表面有最大的熱流密度。其次給定溫度場分析,為溫度應力分析提供依據(如圖4所示)。

通過烘缸加肋肋型的優(yōu)化設計,計算可得到不同肋型的烘缸表面的熱流密度,理論分析表明,肋高度為25~30mm最經濟。肋型設計的另一個重要指標是烘缸表面溫度均勻分布,即任意兩點的溫度差不超過1℃,否則生產的紙張質量不佳。

2.2強度分析

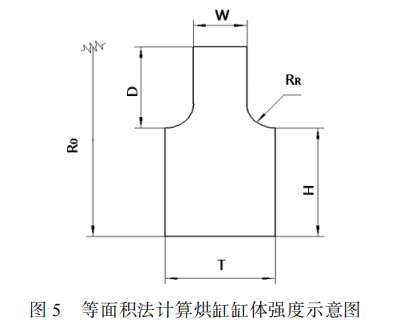

烘缸作為壓力容器應按照GB150—2001《壓力容器》規(guī)范進行強度計算與優(yōu)化設計。烘缸的有限元分析應使用全國鍋爐壓力容器標準化技術委員會認定的程序進行計算分析,如ANSYS、ABAQUS等軟件。烘缸缸體采用“等面積法”做強度驗算(見圖5)。

等面積法就是將加肋烘缸當量化為一個特定厚度的光缸的近似計算方法。其當量厚度計算如式(2)所示。需要說明的是,當量厚度只是烘缸強度設計的必要條件,并非充分條件。

2.3剛度計算鋼制烘缸有別于鑄鐵烘缸,鋼制烘缸缸體在線荷載作用下會發(fā)生變形,加肋缸體變形最大處——缸體中心的最大變形量應予以限制,見式(3)。

關于最大變形量的計算可根據文獻[4]進行近似計算。應該指出的是,當增大線荷載時,需增加溝槽底至烘缸表面厚度,以增加肋的長度方法來增加剛度的效果較差[4]。

2.4穩(wěn)定性分析

鋼制烘缸在線荷載的作用下,有失穩(wěn)的可能性,為此要進行穩(wěn)定性分析。由于揚克烘缸為加肋的圓柱殼,解析解無法進行,可借助于有限元分析。ANSYS有專用程序進行穩(wěn)定性分析,大量的實例分析計算表明,烘缸在線荷載作用下,穩(wěn)定性較高。

2.5疲勞分析

烘缸在線荷載作用下,缸體承受交變應力,因此應進行疲勞強度分析,其計算方法可參閱文獻[5]的詳細論述。

2.6中高線

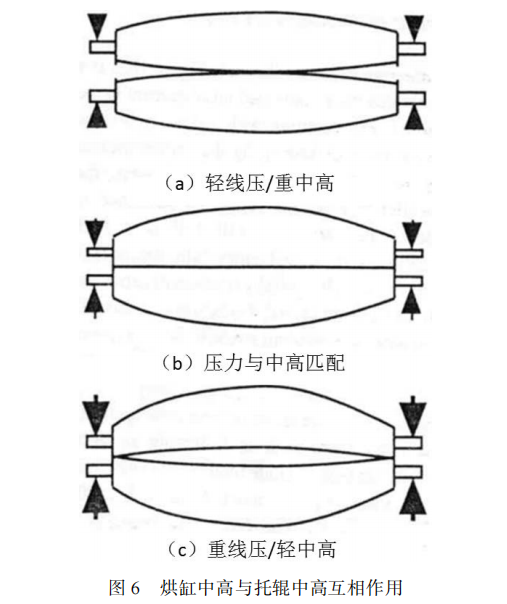

揚克烘缸的中高線應該由烘缸設計師給出,以便在烘缸加工過程中完成加工出中高線。關于烘缸中高與托輥中高互相作用問題,見圖6所示的3種相互作用情況[6]。烘缸中高由烘缸結構設計與運行工況所確定,即為固有的,而托輥的中高要根據烘缸的中高、輥芯及包膠設計通過有限元分析,來確定包膠輥中高,以達到圖6(b)所示的兩個中高相互補償作用的情況。常規(guī)用公式計算包膠輥中高的方法難以取得正確的中高線。

2.7烘缸冷凝水排除設計

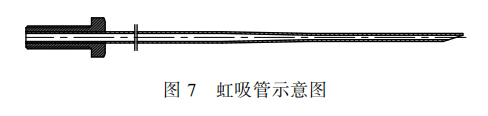

烘缸冷凝水的熱阻是鋼鐵材料的40余倍,它很大程度上降低了烘缸的傳熱效率,因此做好烘缸的排水設計至關重要。加肋烘缸已將冷凝水集中到溝槽內,如何高效地將冷凝水排出,設備制造企業(yè)也想了多種設計方案。總體來看,烘缸快速排出冷凝水的重要方法為冷凝水的霧化傳輸,即采用虹吸管排出冷凝水的設計方案。虹吸管示意圖見圖7。虹吸管霧化段變徑長度應該不低于60mm,該設計方案可提高40%的冷凝水流量。

3蒸汽氣罩

近年來開發(fā)的節(jié)能衛(wèi)生紙機均采用蒸汽氣罩。為彌補蒸汽氣罩氣流溫度低的問題,在整體設計時一方面需提高壓榨能力、加大烘缸尺寸以提高烘缸熱效率;另一方面則要提高蒸汽氣罩的干燥性能。蒸汽氣罩研究包括兩方面的內容:一是氣罩本身的節(jié)能設計,如何設計節(jié)能氣罩;二是蒸汽氣罩的傳熱設計,因為國內只能使用溫度為160℃的蒸汽,關鍵是如何將這160℃蒸汽發(fā)揮到極致。氣罩設計要素包括以下幾方面。

噴嘴的幾何要素

氣罩與烘缸的間隙

風速、溫度與干度

能源選擇

送風系統(tǒng)與熱回收設計

3.1系統(tǒng)設計

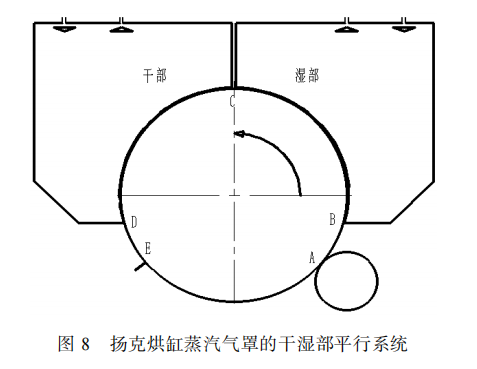

圖8所示是某揚克烘缸蒸汽氣罩的雙平行系統(tǒng)圖,分濕部與干部。

圖8揚克烘缸蒸汽氣罩的干濕部平行系統(tǒng)干燥的空氣系統(tǒng)配置可參閱PaoloDiMarco的論文[7]有詳細介紹,該論文詳盡論述了設備及操作的問題,單系統(tǒng)揚克烘缸蒸汽氣罩能耗要比雙系統(tǒng)高1.0%。

3.2傳熱設計

最根本的問題是對于揚克烘缸蒸汽氣罩內傳熱性質的認識。高壓熱空氣通過孔板噴射到包覆潮濕紙幅的烘缸上,因此它是一個射流傳熱。射流傳熱是對流傳熱的一種工況。當前使用蒸汽的氣罩,蒸汽溫度約為160℃。目前節(jié)能揚克烘缸蒸汽氣罩設計的目標是達到最大的傳熱效能。因此,關鍵問題是射流傳熱的優(yōu)化設計。

3.2.1射流傳熱的優(yōu)化設計

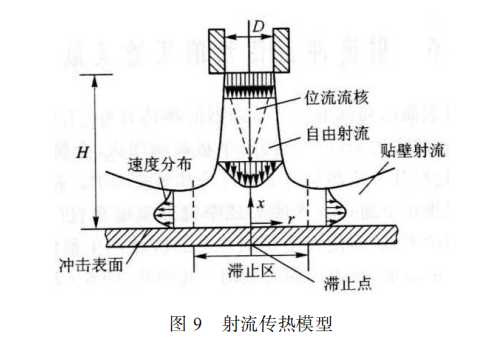

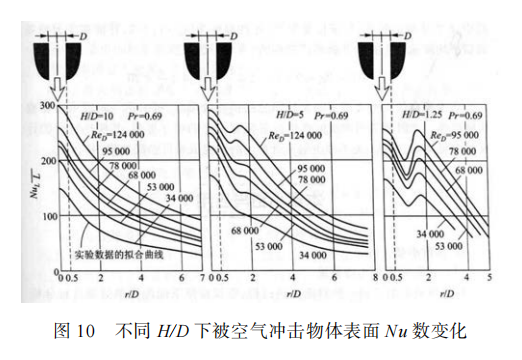

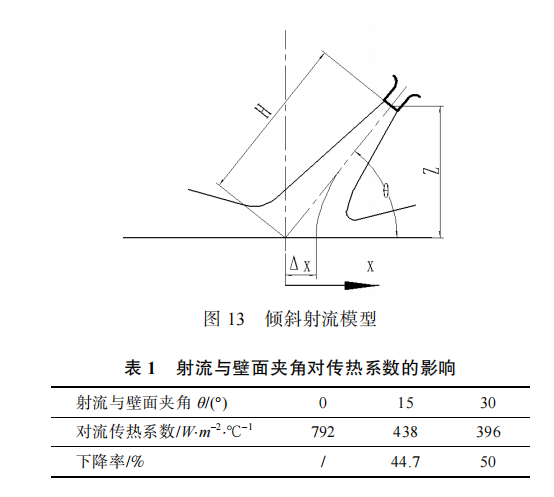

射流傳熱模型[8]如圖9所示,其主要參數有:噴嘴直徑D、噴嘴到沖擊面(烘缸)的距離H。從揚克紙機生產實踐情況看,射流傳熱的設計研究工作大約分為兩個階段,應該以1980年為界。第一階段:1980年以前,揚克紙機速度不高,大都在1200m/min以內,氣罩送風溫度大約在100℃,采用蒸汽氣罩。第二階段:隨著生產的發(fā)展要提高車速,單靠烘缸干燥已無能為力,此時出現了燃氣氣罩,其送風溫度最高可達600~700℃,這樣氣罩干燥能力大大提高。近年來由于能源價格上漲,為了減少能源消耗,降低能源成本,普遍采用蒸汽氣罩。當前使用的蒸汽氣罩,蒸汽溫度約為160℃,如何使其達到最大的傳熱效能是筆者設計的目的。圖10所示為Nu數在不同H/D比值、Pr值下,隨r/D變化圖,其中Pr值表示Prandtl數,r為射流孔半徑。在不同的H/D情況下,被空氣沖擊物體表面,在滯止區(qū)內滯止點的傳熱強度最高。在不同的H/D比值下,被空氣沖擊物體表面Nu數變化可由圖10[9]看出。

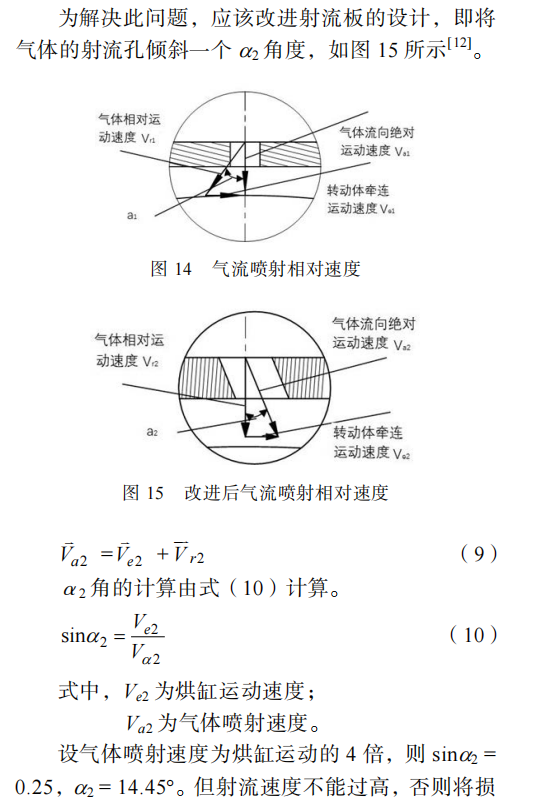

圖10中ReD與NuD的計算分別見為式(4)與式(5)。式中,NuD為噴嘴直徑D的努塞爾數;hr為滯止點傳熱系數;D為噴嘴直徑;λ為氣體的導熱系數。由圖10分析可知,①噴射距離對于傳熱的影響。由上述分析可得,射流孔板與被射流體即烘缸間距是影響傳熱的重要因素,建議將氣罩環(huán)邊與烘缸間距設計為18~20mm,主要目的是有一充足的間隙以阻止紙幅堵塞,間隙太大將使傳熱損失[10]。②射流速度對于傳熱的影響。射流速度直接影響著Re數。射流速度uE的提高將使Re數提高,Re數的提高將使傳熱系數提高,射流速度應該≥烘缸轉動線速度4倍。

3.2.2射流孔板的設計

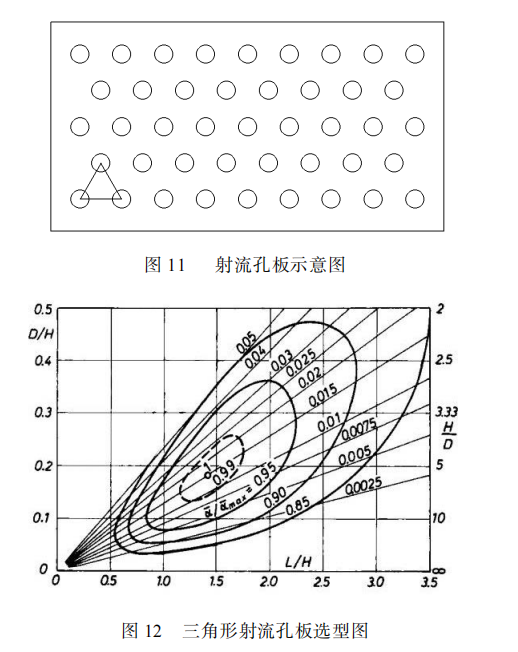

目前射流孔板設計有多種形式[10],其中最優(yōu)化的設計為等邊三角形孔分布,如圖11所示,三角形射流孔板設計方法的選型如圖12所示。

重要的是蒸汽氣罩在設計與工程使用中,其氣體射流速度應該達到給定速度,否則達不到傳熱效果。工程實踐上的射流氣體流速不易測量,為此,應該從氣體箱中引出氣體壓力與氣體溫度測量裝置。當送風結構設計中的送風壓力、溫度、射流孔板結構設計等因素確定即可計算出射流氣體速度。為此,蒸汽氣罩設計者和制造商在氣罩出廠同時,應給出一個氣體壓力與溫度所對應的計算表,以便紙廠調整氣體的壓力與溫度,達到規(guī)定的射流氣體速度。

4結語

本文主要論述節(jié)能高速衛(wèi)生紙機可行性分析及其設計,更偏重于蒸汽氣罩的設計,因為以蒸汽供熱的蒸汽氣罩是當今節(jié)能設計的主要裝置,且國內在這方面涉及研究較少。

4.1選擇好壓榨設計。

選擇靴式壓榨最好,可以減低氣罩干燥壓力,同時可以減小烘缸尺寸。但靴壓投資較高,且靴套國內尚不能生產。當選擇普通壓榨輥時,適當進行設計,在紙機車速2000m/min時,選擇直徑6.10m(20英尺)烘缸配套也是可行的。

4.2烘缸設計要選擇加肋鋼制烘缸,設計好肋型,選擇好排水系統(tǒng)至關重要,這是提高烘缸干燥效率的基本保證。

4.3蒸汽氣罩設計是節(jié)能高速紙機的重要內容,文中已進行了詳盡的論述。

4.4運行最佳化也是極為重要的方面。本項研發(fā)可利用自有知識產權,使用最小投資,建造節(jié)能衛(wèi)生紙機。